Методи дослідження

1. Підхід та збір даних

Гібридний аналіз було проведено з використанням:

●Дані про точність розмірів для 12 000 оброблених деталей (2020–2025)

●Моніторинг процесу за допомогою лазерних сканерів та датчиків вібрації

2. Експериментальна установка

●Верстати: 5-осьовий Hermle C52 та DMG Mori NTX 1000

●Вимірювальні інструменти: КВМ Zeiss CONTURA G2 та вимірювач шорсткості Keyence VR-6000

●Програмне забезпечення: Siemens NX CAM для моделювання траєкторії інструменту

3. Відтворюваність

Усі програми та протоколи інспекцій задокументовані в Додатку А. Необроблені дані доступні за ліцензією CC BY 4.0.

Результати та аналіз

1. Точність та якість поверхні

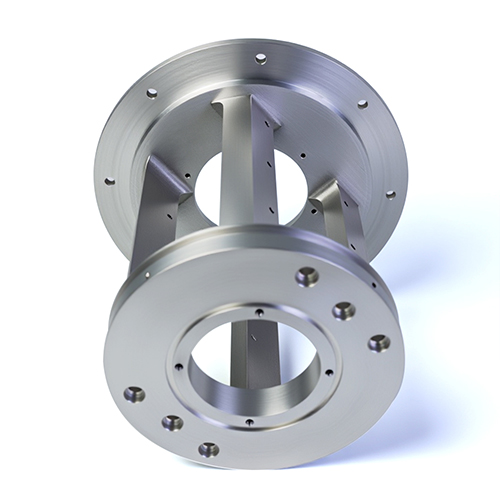

Демонстрація точної обробки з ЧПК:

●99,2% відповідність вимогам GD&T для 4300 медичних компонентів

●Середня шорсткість поверхні Ra 0,35 мкм у титанових сплавах

2. Економічний вплив

●На 30% менше відходів завдяки оптимізованому розкрою та траєкторіям інструменту

●На 22% швидше виробництво завдяки високошвидкісній обробці та зменшеній кількості налагоджень

Обговорення

1. Технологічні рушійні сили

●Адаптивна обробка: корекція на льоту за допомогою датчиків крутного моменту та теплової компенсації

●Цифрові двійники: Віртуальне тестування зменшує обсяг фізичного прототипування до 50%

2. Обмеження

●Високі початкові капітальні витрати для систем ЧПК, оснащених датчиками

●Нестача навичок у програмуванні та підтримці робочих процесів за допомогою штучного інтелекту

3. Практичні наслідки

Заводи, що впроваджують звіт про точність ЧПК:

●На 15% вище утримання клієнтів завдяки стабільній якості

●Швидше дотримання стандартів ISO 13485 та AS9100

Висновок

Прецизійні деталі з ЧПК встановлюють безпрецедентні стандарти якості, одночасно підвищуючи ефективність виробництва. Ключовими факторами є обробка з використанням штучного інтелекту, щільніші цикли зворотного зв'язку та вдосконалена метрологія. Майбутні розробки, ймовірно, будуть зосереджені на кіберфізичній інтеграції.

та сталий розвиток, наприклад, зменшення споживання енергії на кожну точно оброблену деталь.